某抽水蓄能机组在发电机单独盘车过程中,进行了14次盘车,刮磨卡环8次,机组轴线变幻无常。根据上述异常情况,对可能因素进行分析如下:

1. 首次盘车摆度较大的可能原因

1)轴心线与推力头下平面不垂直;

2) 镜板上下平面不平行;

3)被重新送广船加工过的推力头上平面未能达到设计要求,其一是不平度>0.02mm;其二是与孔轴线垂直度超差。

根据以往经验,以上偏差均可利用刮削卡环(或处理推力头接合面)的办法进行调整。

2. 首次盘车前检查了推力头与卡环之间无间隙,根据下端轴下法兰处最大摆度进行了研刮;继续盘车发现:

1)大轴摆度数据无太大变化;

2)推力头与卡环之间产生间隙。

推力头与卡环之间之所以产生间隙,主轴过盈量太大使得推力头与轴抱的太紧可能是其主要原因。

厂家确认大轴直径为φ870.15mm,与设计图纸标示的φ870h7,明显不符,而且与其他各台机组比较其过盈量确是最大的。

推力头孔径为,实测为φ869.78~φ869.83mm(ALSTOM确认推力头孔径为φ869.80mm),是符合设计要求的;即设计最大过盈量为:φ870.0-φ869.80=0.20mm;最小过盈量为:φ869.91-φ869.80=0.11mm。实测轴颈的过盈量φ870.15-φ869.80=0.35mm显然是偏大的。

根据以往的实践经验,如另个一个抽水蓄能电站主轴为φ595mm,要求按推力头内孔实际加工直径过盈0.10~0.13mm控制。因此,建议主轴的过盈量按0.10~0.15mm控制,即当主轴轴颈为φ870.15mm时,推力头内孔直径应控制在为宜,至多按控制。

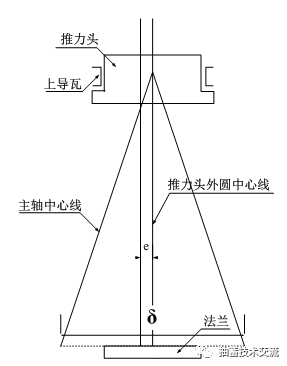

3. 如若推力头外圆与内孔不同心,也会影响盘车测量及摆度的计算,如下图所示,设推力头外圆与内孔(即主轴轴心)的偏心距为e,盘车时上导轴瓦在推力头的外圆上,这样,外圆之中心就成为盘车时主轴的旋转中心,而主轴中心则以偏心距e为半径绕外圆中心转动。偏心距e对法兰处所测的轴中心的摆度:

δ=σ+2e

式中:δ----法兰处全摆度测值;σ----主轴轴线与推力头摩擦面不垂直造成的全摆度,也就是卡环刮磨的参照值。

因此,在计算卡环最大刮削量时,剔除偏心距e(或不同心度)的影响,其计算结果才是正确的。所以,热套推力头之前,先检测推力头外圆与内孔的不同心度;或热套推力头之后,用测圆架检测推力头外圆与轴心的偏心距e,是完全必要的。

因此,还应再次校核推力头外圆(即上导瓦抱轴处)与内孔的同心度,误差应≤0.02mm。

其他问题

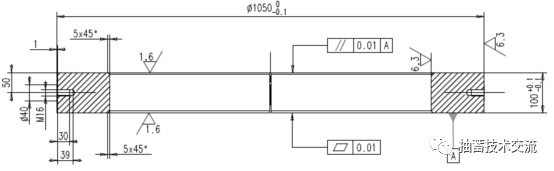

1. 卡环经多次刮磨,其上下平面的平面度已经与设计要求相去甚远,如若未进行高精度加工处理是难以再继续使用的。

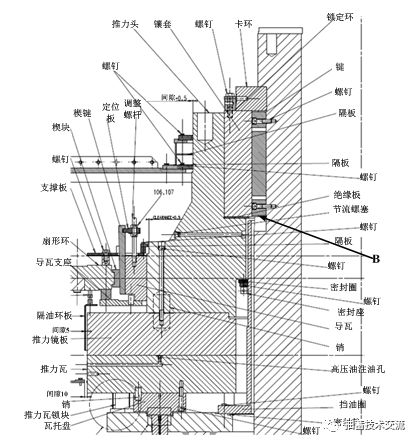

2.由于推力头与主轴存在过盈量,在刮磨卡环后应采取推力头加温未冷却的同时,即装入卡环并转换转子重量,使推力头上平面与卡环紧密接触无间隙,才可能收到纠正转动平面与轴线不垂直的效果。因此,推力头在热状态下的上平面不应阻碍卡环入槽。如若由于加工误差出现这种情况,也只能对推力头内孔下部(见图4之“B” )进行切削加工,而不应加工推力头上平面。

3.当然,刮磨后卡环的局部高点也是一个可能影响盘车摆度的因素,必须严格执行每刮完一遍就重新涂一层蓝丹,用平板推磨检验并用砂布、细油石磨平高点的工艺措施。

4.同时,还注意到,推力头与卡环接触的结合面加工十分粗糙,应要求进行精磨达到与卡环相同的精度▽1.6而不应是▽6.3。